مقدمه

شمش فولادی یکی از مهمترین و پرکاربردترین محصولات صنعتی است که در صنایع مختلف مورد استفاده قرار میگیرد. این محصول پایهای برای تولید بسیاری از محصولات فولادی دیگر همچون ورقها، لولهها و مقاطع فولادی است. در این مقاله به بررسی شمش فولادی، انواع آن، ابعاد استاندارد، آنالیزهای شیمیایی و استانداردهای مربوطه خواهیم پرداخت.

شمش فولادی چیست؟

شمش فولادی، قطعهای فلزی است که از فولاد ذوبشده به دست میآید و به عنوان ماده اولیه در فرآیندهای مختلف تولید فولاد مورد استفاده قرار میگیرد. فولاد، آلیاژی است از آهن که با درصدی از کربن ترکیب میشود و با افزودن عناصر مختلف مانند منگنز، کروم و نیکل، خواص مکانیکی و شیمیایی آن تغییر پیدا میکند.

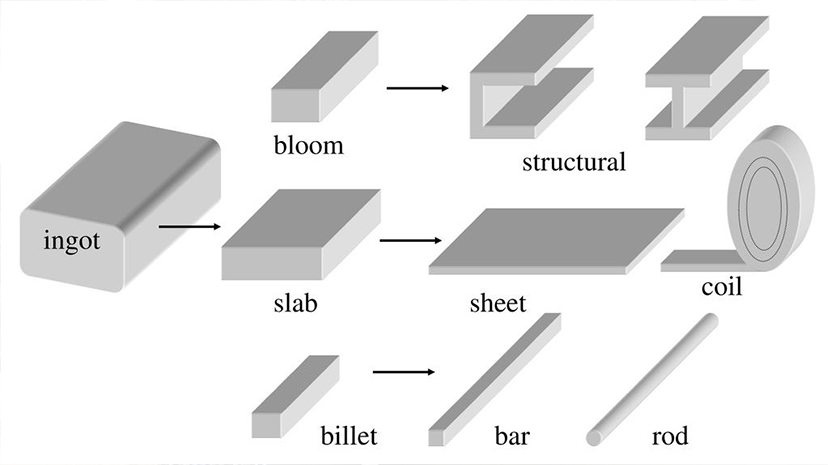

انواع شمش فولادی

شمش فولادی بر اساس فرآیند تولید و شکل نهایی خود به چندین نوع تقسیم میشوند که هر کدام کاربردهای خاصی دارند:

- شمش بلوم (Bloom):

- بلوم نوعی شمش است که دارای سطح مقطع مربع یا مستطیل شکل است و بیشتر برای تولید ریلها و مقاطع سنگین مانند تیرآهن و ناودانی استفاده میشود.

- شمش بیلت (Billet):

- بیلت یک نوع دیگر از شمش است که سطح مقطع کوچکتری نسبت به بلوم دارد و بیشتر برای تولید مفتول، میلگرد و پروفیلهای سبک به کار میرود.

- شمش اسلب (Slab):

- اسلب یا تختال، شمشی است که سطح مقطع مستطیلی با عرض بیشتر نسبت به ارتفاع دارد و برای تولید ورقهای فولادی نازک و ضخیم، مورد استفاده قرار میگیرد.

ابعاد و وزن شمش فولادی

ابعاد و وزن شمش فولادی به نوع شمش و کاربرد آن بستگی دارد. در زیر به ابعاد رایج برخی از شمشها اشاره شده است:

- بیلت: ابعاد معمولاً بین 100×100 میلیمتر تا 150×150 میلیمتر با طولهای 6 تا 12 متر است.

- بلوم: ابعاد معمولاً بین 150×150 میلیمتر تا 400×400 میلیمتر است.

- اسلب: عرض اسلبها معمولاً بین 1200 تا 1500 میلیمتر و ضخامت آن بین 200 تا 250 میلیمتر متغیر است.

وزن شمشها نیز به حجم و چگالی فولاد بستگی دارد. برای مثال، بیلتهای کوچک وزن کمتری دارند در حالی که اسلبها بسیار سنگینتر هستند.

آنالیز شیمیایی شمش فولادی

ترکیب شیمیایی فولاد نقش بسیار مهمی در تعیین خواص مکانیکی آن ایفا میکند. آنالیز شیمیایی شمش فولادی معمولاً شامل اندازهگیری درصد عناصر زیر است:

- کربن (C):

- درصد کربن در فولاد تأثیر مستقیمی بر سختی و مقاومت آن دارد. فولادهای کم کربن نرمتر و انعطافپذیرتر هستند، در حالی که فولادهای پرکربن سختی بیشتری دارند.

- سیلیسیم (Si):

- سیلیسیم به عنوان یک عنصر تقویتکننده در فرآیند تولید فولاد به کار میرود و باعث بهبود مقاومت فولاد در برابر ضربه و خوردگی میشود.

- منگنز (Mn):

- منگنز مقاومت فولاد در برابر سایش را افزایش میدهد و همچنین خواص مکانیکی آن را بهبود میبخشد.

- گوگرد (S) و فسفر (P):

- وجود مقادیر زیاد گوگرد و فسفر باعث کاهش کیفیت فولاد میشود، بنابراین این عناصر باید در حداقل ممکن نگه داشته شوند.

- عناصر آلیاژی:

- بسته به نوع فولاد و کاربرد آن، ممکن است عناصر دیگری مانند کروم (Cr)، نیکل (Ni)، مولیبدن (Mo) و وانادیوم (V) به فولاد اضافه شوند تا خواص خاصی مانند مقاومت به خوردگی، سختی و مقاومت به حرارت افزایش یابد.

استانداردهای شمش فولادی

برای تولید و استفاده از شمش فولادی استانداردهای متعددی وجود دارند که هر یک به جنبههای خاصی از تولید و کنترل کیفیت اشاره دارند. برخی از استانداردهای مهم عبارتند از:

- استانداردهای بینالمللی (ISO):

- سازمان بینالمللی استاندارد (ISO) مجموعهای از استانداردهای جهانی برای تولید فولاد و محصولات فولادی تعیین کرده است. این استانداردها به تولیدکنندگان کمک میکنند تا محصولات خود را با کیفیت بالا و مطابق با نیازهای جهانی تولید کنند.

- استاندارد ASTM:

- ASTM (American Society for Testing and Materials) یکی از بزرگترین سازمانهای تنظیم استاندارد در جهان است که استانداردهای مختلفی برای فولاد و شمش فولادی تدوین کرده است. این استانداردها به مواردی مانند ترکیب شیمیایی، خواص مکانیکی و روشهای تست اشاره دارند.

- استانداردهای ملی:

- هر کشور معمولاً استانداردهای خاص خود را برای تولید و استفاده از محصولات فولادی دارد. برای مثال، در ایران استاندارد ملی ISIRI برای تولید شمش فولادی وجود دارد.

کاربردهای شمش فولادی

شمش فولادی به عنوان یک ماده اولیه، کاربردهای گستردهای در صنایع مختلف دارد. برخی از کاربردهای اصلی شمش فولادی عبارتند از:

- تولید مقاطع ساختمانی:

- شمشهای بلوم و بیلت برای تولید تیرآهن، ناودانی، نبشی و پروفیلهای ساختمانی استفاده میشوند.

- تولید ورق و صفحه فولادی:

- از شمشهای اسلب برای تولید ورقهای فولادی نازک و ضخیم استفاده میشود که در صنایع مختلفی مانند خودروسازی، ساخت و ساز و کشتیسازی کاربرد دارند.

- تولید لولههای فولادی:

- شمش فولادی برای تولید لولههای با قطرهای مختلف که در صنایع نفت و گاز، پتروشیمی و آبرسانی استفاده میشوند، مورد استفاده قرار میگیرند.

نتیجهگیری

شمش فولادی یکی از محصولات پایهای و مهم در صنایع فولاد است که با توجه به نوع، ابعاد و ترکیب شیمیایی آن میتوان کاربردهای متنوعی برای آن در نظر گرفت. رعایت استانداردهای لازم در تولید و کنترل کیفیت این محصول اهمیت بسیاری دارد تا محصولات نهایی با کیفیت بالا و مقاوم تولید شوند. از این رو، آشنایی با انواع شمش فولادی و آنالیزهای شیمیایی آنها میتواند به بهبود فرآیندهای تولید و افزایش کیفیت محصولات فولادی کمک کند.